"теория предсказаний для решения задач энергосбережения"

Модернизация дуговой сталеплавильной печи ДСП-200.

Введение

В настоящее время все более актуальным становится снижение себестоимости продукции, в связи, с чем эксплуатация морально устаревших дуговых сталеплавильных печей с электромеханическим регулятором мощности становится неоправданой. Удельный расход электроэнергии 800-900 кВт ч/тн выплавляемой стали вместо возможных 400-500 кВт ч/тн серьезно влияет на экономические показатели всего предприятия.Замена же таких печей на современные потребует больших материальных затрат и времени. Окупится же такой проект через годы.

Можно ли аналогичных целей добиться быстрее и меньшими затратами?

Да, можно.

Какова цель замены старых печей на новые с электрогидравлическим регулятором мощности?

Цель, по видимому, одна - выплавка электростали с наименьшими затратами, т. е. плавка должна производиться с удельными энергозатратами не в 900 кВт ч/т как сейчас, а порядка 500 кВт ч/т.

Для достижения таких целей не обязательно менять всю печь. Достаточно заменить существующий электромеханический регулятор мощности на электрогидравлический.

Средства на такую модернизацию понадобятся относительно небольшие, которые окупятся очень быстро.

Ниже мы предлагаем наиболее оптимальную модернизацию дуговой сталеплавильной печи с заменой электромеханического регулятора мощности на электрогидравлический без каких либо серьезных переделок, с гарантированным экономическим результатом.

Техническое предложение по модернизации ДСП

с заменой электромеханического регулятора мощности на электрогидравлический.

с заменой электромеханического регулятора мощности на электрогидравлический.

В истории развития дуговых сталеплавильных печей при создании регуляторов мощности имели место два типа приводов - электромеханический и электрогидравлический.

Не секрет, что в настоящее время электромеханический привод практически полностью вытеснен электрогидравлическим. Это связано с более высоким быстродействием гидропривода, практически не имеющим инерционных звеньев (система "золотник - гидроцилиндр").

В электромеханическом регуляторе наоборот инерционные звенья неизбежны. К тому же имеется проблема уравновешивания электрододержателей. Размещение балансового груза неизбежно вызывает увеличение массы электрододержателей.

Увеличение же массы серьезно влияет на динамические характеристики электромеханического привода, в сторону их ухудшения, снижает надежность работы реечных передач и редукторов. К тому же система "электродвигатель-редуктор-реечная передача" весьма инерционна по определению. В связи, с чем время запаздывания прохождения сигнала у печей с электромеханическим приводом достигает таких размеров, что регулятор в принципе не успевает следить за изменением контрольных параметров. Подобная ситуация вызывает частичную потерю управления, что требует "загрубления" регулятора в связи с чем на таких печах затраты электроэнергии вдвое - втрое превышают статистически сложившиеся затраты характерные для печей с электрогидравлическим регулятором. Именно по этой причине опыт построения дуговых сталеплавильных печей с электромеханическим приводом во всем мире больше не практикуется.

Существовавшие же печи с электромеханическим приводом подверглись модернизации, которая в мире большей частью была завершена в 70-х годах прошлого века.

Модернизация заключалась в переводе на системы перемещения электродов с активным уравновешиванием (без уравновешивающего груза), под этот критерий лучше всего подходил гидропривод, что и подтверждено мировой практикой.

У нас в стране известны различные проекты перевода ДСП с электромеханического привода на гидравлический. В основном он заключается в замене стоек электрододержателей на стойки с гидроцилиндрами от современных печей (более поздних версий) плюс вся сопутствующая электрогидроавтоматика. Такая модернизация достаточно дорогостояща, в связи с чем, заказчики зачастую считают более целесообразным приобретение новых ДСП.

Рассмотрим так ли уж необходима замена стоек электрододержателей на новые.

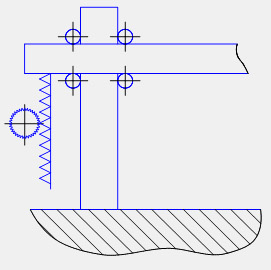

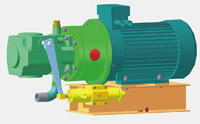

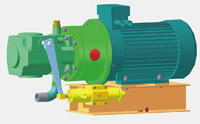

На рис.1 показана стойка с реечной передачей усилия, аналогичная той, которая в настоящее время имеется на ДСП оснащенных электромеханическим регулятором мощности.

Ожидаемый эффект от модернизации:

- Снижение энергозатрат при расплавлении твердой шихты до 20%.

- Снижение расхода электродов в два раза.

- Сокращение времени плавки не менее чем на 15 минут.

- Ориентировочная окупаемость модернизации от 6 до 8 месяцев.

Вышеуказанные цифры взяты из опыта предыдущих модернизаций. Для конкретных цифр необходим энергетический баланс печи.

Не секрет, что в настоящее время электромеханический привод практически полностью вытеснен электрогидравлическим. Это связано с более высоким быстродействием гидропривода, практически не имеющим инерционных звеньев (система "золотник - гидроцилиндр").

В электромеханическом регуляторе наоборот инерционные звенья неизбежны. К тому же имеется проблема уравновешивания электрододержателей. Размещение балансового груза неизбежно вызывает увеличение массы электрододержателей.

Увеличение же массы серьезно влияет на динамические характеристики электромеханического привода, в сторону их ухудшения, снижает надежность работы реечных передач и редукторов. К тому же система "электродвигатель-редуктор-реечная передача" весьма инерционна по определению. В связи, с чем время запаздывания прохождения сигнала у печей с электромеханическим приводом достигает таких размеров, что регулятор в принципе не успевает следить за изменением контрольных параметров. Подобная ситуация вызывает частичную потерю управления, что требует "загрубления" регулятора в связи с чем на таких печах затраты электроэнергии вдвое - втрое превышают статистически сложившиеся затраты характерные для печей с электрогидравлическим регулятором. Именно по этой причине опыт построения дуговых сталеплавильных печей с электромеханическим приводом во всем мире больше не практикуется.

Существовавшие же печи с электромеханическим приводом подверглись модернизации, которая в мире большей частью была завершена в 70-х годах прошлого века.

Модернизация заключалась в переводе на системы перемещения электродов с активным уравновешиванием (без уравновешивающего груза), под этот критерий лучше всего подходил гидропривод, что и подтверждено мировой практикой.

У нас в стране известны различные проекты перевода ДСП с электромеханического привода на гидравлический. В основном он заключается в замене стоек электрододержателей на стойки с гидроцилиндрами от современных печей (более поздних версий) плюс вся сопутствующая электрогидроавтоматика. Такая модернизация достаточно дорогостояща, в связи с чем, заказчики зачастую считают более целесообразным приобретение новых ДСП.

Рассмотрим так ли уж необходима замена стоек электрододержателей на новые.

На рис.1 показана стойка с реечной передачей усилия, аналогичная той, которая в настоящее время имеется на ДСП оснащенных электромеханическим регулятором мощности.

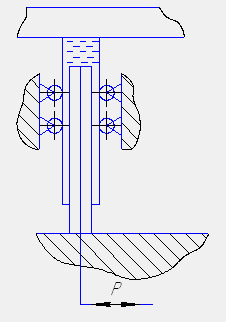

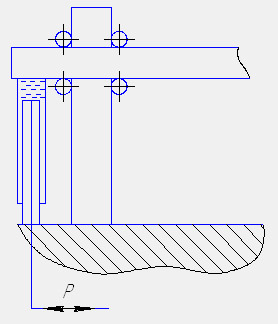

Как видим, теоретически большой разницы нет. Оба варианта - незамкнутая консольная конструкция. В обоих вариантах сила прикладывается к рукаву электрододержателя с противоположного конца от крепления электрода. Поэтому, если мы заменим рейку гидроцилиндром, то получим полноценный электрогидравлический регулятор. Каких либо непредвиденных перекосов, связанных с такой переделкой, мы также избегаем, так как ось приложения силы остается неизменной (см. рис. 3).

Но электрододержатели при такой модернизации остаются старыми, а следовательно более массивными. Ранее же было сказано, что большие массы не желательны, так как серьезно влияют на динамику регулятора.

Это утверждение справедливо лишь для электромеханического привода. Электрогидравлический же регулятор имеет свои особенности.

При рассмотрении в электрогидравлическом регуляторе мощности печи системы "золотник-гидроцилиндр" можно составить систему уравнений описывающий ее переходной процесс. Это 3-и дифференциальных уравнения первого порядка, решив которые увидим, что величина времени запаздывания движения гидроцилиндра зависящая от массы подвижных частей составляет всего лишь до 5% от общего времени задержки сигнала во всей гидравлической системе.

Таким образом, существующий электрододержатель по основным своим показателям практически не уступает аналогичным разработкам приспособленным под гидравлический цилиндр, путями же повышения быстродействия, а следовательно качества регулирования электрическими режимами печи являются факторы определяемые уже самим электрогидравлическим регулятором. Предложение, обозначенное сверху позволит получить серьезный экономический результат при минимально возможных затратах.

- существенное повышение качества управления электродуговым процессом печи, т.е. получение устойчивых режимов горения дуги для максимального введения активной мощности в процессе выплавки стали;

- снижение затрат электроэнергии на тонну выплавляемой стали;

- снижение расхода электродов на тонну выплавляемой стали;

- повышение надежности работы гидрооборудования печи.

Качество управления электродуговым процессом в дуговых сталеплавильных печах напрямую влияет на количество выплавляемой стали, затраты электроэнергии и расход электродов.

На качество управления, в свою очередь, влияют быстродействие комплекса гидроавтоматики печи, а также колебания в системе автоматического регулирования такие как:

• колебания параметров (давления) источника гидропитания;

• колебания параметров регулятора электрического режима;

• колебания параметров электрогидравлических преобразователей;

• колебания электрододержателей в пределах упругой деформации.

ИСКЛЮЧЕНИЕ КОЛЕБАТЕЛЬНОСТИ В СИСТЕМЕ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ, ПРИ ОДНОВРЕМЕННОМ ПОВЫШЕНИИ БЫСТРОДЕЙСТВИЯ, И ЯВЛЯЕТСЯ ГЛАВНОЙ ТЕХНИЧЕСКОЙ ЗАДАЧЕЙ ДЛЯ ДОСТИЖЕНИЯ ВЫШЕОБЪЯВЛЕННЫХ ЦЕЛЕЙ.

Известно, что существенное повышение быстродействия гидроавтоматики (до скоростей перемещения электрододержателей порядка 5 - 6 м/мин вместо 2 - 3 м/мин), позволяет снизить затраты электроэнергии на 30 - 40 %, а расход электродов - вдвое. Такой эффект достигается за счет минимизации величины запаздывания прохождения управляющего сигнала в системе автоматического регулирования электропечи. Система практически не позволяет нарастать отклонению, что в свою очередь резко снижает реактивную (паразитную) мощность.

Увеличение быстродействия предполагает применение мероприятий по учету всех факторов, обуславливающих запаздывание прохождения управляющего сигнала. К таковым относятся:

• наличие сухого трения в манжетах гидроцилиндров перемещения электродов;

• сжимаемость рабочей жидкости в цилиндрах и трубопроводах, и ее инерционная масса;

• инерционная масса перемещающихся механических частей.

Учет всех вышеперечисленных факторов во взаимосвязи, методология которой разработана в "Гидромеханике", позволяет достигать очень серьезных результатов в плане целей, обозначенных в начале.

Использование традиционных насосно-аккумуляторных станций (НАС) на дуговых сталеплавильных печах было вынужденной необходимостью и заставляло мириться с присущими ей недостатками, так как только НАС позволяла управлять случайными по времени гидравлическими расходами. К недостаткам НАС можно отнести сложность в обслуживании, так как они имеют сосуды высокого давления с системой датчиков уровня жидкости и сопутствующей электроавтоматикой. Сосуды высокого давления, как правило, подвержены регистрации и контролю со стороны "Росгортехнадзора", и требуют соответствующей подготовки обслуживающего персонала.

В отличие от традиционных НАС гидравлические модули, спроектированные на принципах ультраустойчивости, имеют следующие преимущества:

- высокую стабильность давления (синусоидальное отклонение от номинального 0,5 % и меньше) и полное отсутствие скачков давления (гидроударов) при любых возмущениях в гидросистеме;

- существенное повышение качества управления приводов со следящими системами, а также групповых приводов;

- исключение пневмогидравлических баллонов-аккумуляторов, подпадающих под контроль "Росгортехнадзора";

- исключение опасности ухода азота в систему, так как микроаккумулятор гидравлического модуля имеет разделитель сред; он заряжается от обычного азотного баллона, практически не требует подзарядки;

- повышение в несколько раз надежности гидросистемы, вследствие высокого к.п.д. гидравлического модуля и исключения гидроударов;

- снижение в несколько раз финансовых и эксплуатационных затрат, полезной занимаемой площади по сравнению с традиционными системами на базе насосно-аккумуляторных станций;

- унификация разнородных гидроприводов и приведение их к единообразию.

Автоматическое регулирование производительности гидравлического модуля реализуется посредством наличия пары "предиктор-корректор" ("предуказатель-поправщик"), осуществляющей обратную связь высших порядков. Принцип действия гидравлического модуля запатентован.

Упомянутая пара "предиктор-корректор", с обратными связями высших порядков, с уровня элементной базы гидро-привода выглядит (в терминах ТАУ), как отрицательная обратная связь поршня микроаккумулятора с органом регулирования подачи насоса по положению уровня жидкости микроаккумулятора, которая обеспечивает автоматическое регулирование подачи по фактическому расходу с поддержанием стабильного рабочего давления в гидросистеме. Отсутствие гидроударов гарантируется, так как во всем диапазоне регулирования давление остается неизменным (параметр давления вынесен за пределы системы).

Упомянутая пара "предиктор-корректор", с обратными связями высших порядков, с уровня элементной базы гидро-привода выглядит (в терминах ТАУ), как отрицательная обратная связь поршня микроаккумулятора с органом регулирования подачи насоса по положению уровня жидкости микроаккумулятора, которая обеспечивает автоматическое регулирование подачи по фактическому расходу с поддержанием стабильного рабочего давления в гидросистеме. Отсутствие гидроударов гарантируется, так как во всем диапазоне регулирования давление остается неизменным (параметр давления вынесен за пределы системы).

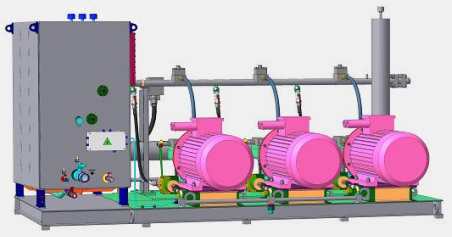

Параметры источника гидропитания:

Предлагаемый источник гидропитания обеспечивает скорость перемещения электрододержателей от 0 до 9 м/мин (в динамике при совершенно неизменном давлении), и необходимые скорости других исполнительных механизмов печи.

- рабочее давление источника гидропитания 12.5 МПа (125 кгс/см²);

- отклонение рабочего давления в гидросистеме синусоидальные, амплитуда не более 0,5 кгс/см²;

- маневровый объем поршневых микроаккумуляторов 3.0 л;

- автоматически меняющаяся подача в зависимости от фактической потребности системы от 0 до 680 л/мин;

- мощность силовых электродвигателей 3x90 кВт.

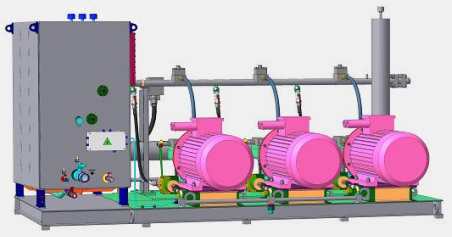

Состав источника гидропитания:

- модули гидравлические ИПК 6Б 250-90 (всего 3 шт.: два рабочих, один - резервный) на базе регулируемых насосов РНАС 250/35, управляемых блоком автоматического регулирования подачи рабочей жидкости по фактическому расходу (по патенту РФ 2079004);

- напорный коллектор в сборе;

- газовый коллектор - стабилизатор давления;

- рекуператор гидравлической мощности;

- гидробак питательный;

- силовой электрошкаф с микроконтроллерным управлением.

Газовый коллектор является задатчиком рабочего давления. Коллектор не подпадает под правила "Росгортехнадзора", так как изготовлен из труб диаметром менее 150 мм. Заряжается азотом или аргоном (или воздухом для негорючих жидкостей), объем его составляет 220 л, что позволяет иметь отклонения рабочего давления в гидросистеме не хуже 0.5 %.

Питательный бак объемом 3000 л оснащается датчиком температуры, бесконтактным датчиком уровня рабочей жидкости, а также системой электронных датчиков на запорной арматуре, блокирующих силовые насосы при перекрытых кранах всасывания, слива и дренажа.

Заправка питательного бака осуществляется только через насосы установки очистки и кондиционирования, во избежание загрязнения рабочей жидкости.

Рабочая жидкость - масло минеральное вязкостью от 17 до 35 сСт (50С). Рекомендуемые марки масел: ИГП-30, МГЕ-46В, Тп-30. Класс чистоты - не грубее 11-го по ГОСТ 17216-71, тонкость фильтрации - не более 10 мкм.

По требованию Заказчика вся гидросистема печи ДСП-200 может быть переведена на негорючую гидравлическую жидкость водно-гликолевого класса (HFC жидкости) с кинематической вязкостью 38 - 52 мм² /с (сСт) при 40 С. Температура застывания - не выше минус 30 С. Требуемая тонкость фильтрации - 10 мкм. Рекомендуемые марки негорючих жидкостей: "Камгидрол-46" (российского производства), либо аналогичные импортные.

Имеется практический опыт по переводу гидросистем на негорючие жидкости.

Гидравлическая панель (управления механизмами перемещения электродов) типа ПРМ-4 смонтирована на единой плите, на базе четырех (трех рабочих и одного резервного) специальных пропорциональных электро-гидравлических преобразователей типа ПЭГМ. На гидропанели отсутствует громоздкая запорная арматура. Шаровые краны высокого давления позволяют легко переключиться с рабочего преобразователя на резервный.

Для предотвращения несанкционированного перемещения электродо-держателей при внезапном обесточивании гидравлической станции гидропанель комплектуется специально разработанными гидрозамками с электромагнитным управлением.

.JPG)

Гидропанель ПРМ комплектуется электрическим шкафом управления.

Электрогидравлический преобразователь типа ПЭГМ-300 представляет собой двухкаскадный прецизионный распределитель с золотником специального профиля согласованного с инерционными возможностями электрододержателя. Распределитель управляется пропорциональным электромагнитным линейным приводом со встроенным датчиком обратной связи по положению золотника. Принцип действия основан на пропорциональном управлении расходом рабочей жидкости от маломощного электрического сигнала.

Благодаря своим характеристикам ПЭГМ позволяет улучшить качество регулирования дуги, что экономит до 7...10 % электроэнергии. Кроме того, вследствие оригинальной и простой конструкции, преобразователь обладает высокой ремонтопригодностью и может обслуживаться в неспециализированных условиях. Обслуживание не требует его разборки, т.к. конструктивно доступ к жиклерным отверстиям обеспечен снаружи.

Технические параметры электрогидравлических преобразователей ПЭГМ:

- Номинальное давление 20.0 МПа;

- Регулирование расхода жидкости от 0 до 250 л/мин;

- Параметры внешнего управляющего сигнала 4 - 20 мА или ±10 В;

- Зона нечувствительности ±2 %;

- Частота пропускания не ниже 30 Гц.

Это утверждение справедливо лишь для электромеханического привода. Электрогидравлический же регулятор имеет свои особенности.

При рассмотрении в электрогидравлическом регуляторе мощности печи системы "золотник-гидроцилиндр" можно составить систему уравнений описывающий ее переходной процесс. Это 3-и дифференциальных уравнения первого порядка, решив которые увидим, что величина времени запаздывания движения гидроцилиндра зависящая от массы подвижных частей составляет всего лишь до 5% от общего времени задержки сигнала во всей гидравлической системе.

Таким образом, существующий электрододержатель по основным своим показателям практически не уступает аналогичным разработкам приспособленным под гидравлический цилиндр, путями же повышения быстродействия, а следовательно качества регулирования электрическими режимами печи являются факторы определяемые уже самим электрогидравлическим регулятором. Предложение, обозначенное сверху позволит получить серьезный экономический результат при минимально возможных затратах.

Электрогидравлический регулятор мощности дуговой сталеплавильной печи.

Целями предлагаемой замены электромеханического регулятора мощности печи ДСП на электрогидравлический являются:- существенное повышение качества управления электродуговым процессом печи, т.е. получение устойчивых режимов горения дуги для максимального введения активной мощности в процессе выплавки стали;

- снижение затрат электроэнергии на тонну выплавляемой стали;

- снижение расхода электродов на тонну выплавляемой стали;

- повышение надежности работы гидрооборудования печи.

Качество управления электродуговым процессом в дуговых сталеплавильных печах напрямую влияет на количество выплавляемой стали, затраты электроэнергии и расход электродов.

На качество управления, в свою очередь, влияют быстродействие комплекса гидроавтоматики печи, а также колебания в системе автоматического регулирования такие как:

• колебания параметров (давления) источника гидропитания;

• колебания параметров регулятора электрического режима;

• колебания параметров электрогидравлических преобразователей;

• колебания электрододержателей в пределах упругой деформации.

ИСКЛЮЧЕНИЕ КОЛЕБАТЕЛЬНОСТИ В СИСТЕМЕ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ, ПРИ ОДНОВРЕМЕННОМ ПОВЫШЕНИИ БЫСТРОДЕЙСТВИЯ, И ЯВЛЯЕТСЯ ГЛАВНОЙ ТЕХНИЧЕСКОЙ ЗАДАЧЕЙ ДЛЯ ДОСТИЖЕНИЯ ВЫШЕОБЪЯВЛЕННЫХ ЦЕЛЕЙ.

Известно, что существенное повышение быстродействия гидроавтоматики (до скоростей перемещения электрододержателей порядка 5 - 6 м/мин вместо 2 - 3 м/мин), позволяет снизить затраты электроэнергии на 30 - 40 %, а расход электродов - вдвое. Такой эффект достигается за счет минимизации величины запаздывания прохождения управляющего сигнала в системе автоматического регулирования электропечи. Система практически не позволяет нарастать отклонению, что в свою очередь резко снижает реактивную (паразитную) мощность.

Увеличение быстродействия предполагает применение мероприятий по учету всех факторов, обуславливающих запаздывание прохождения управляющего сигнала. К таковым относятся:

• наличие сухого трения в манжетах гидроцилиндров перемещения электродов;

• сжимаемость рабочей жидкости в цилиндрах и трубопроводах, и ее инерционная масса;

• инерционная масса перемещающихся механических частей.

Учет всех вышеперечисленных факторов во взаимосвязи, методология которой разработана в "Гидромеханике", позволяет достигать очень серьезных результатов в плане целей, обозначенных в начале.

Источник гидропитания

В качестве источника гидропитания предлагаются эксклюзивно и серийно выпускаемые нашим предприятием универсальные насосно-аккумуляторные модули гидравлические типа ИПК, спроектированные на основе принципа ультраустойчивости, с отработанной конструкцией и опытом их эксплуатации.Использование традиционных насосно-аккумуляторных станций (НАС) на дуговых сталеплавильных печах было вынужденной необходимостью и заставляло мириться с присущими ей недостатками, так как только НАС позволяла управлять случайными по времени гидравлическими расходами. К недостаткам НАС можно отнести сложность в обслуживании, так как они имеют сосуды высокого давления с системой датчиков уровня жидкости и сопутствующей электроавтоматикой. Сосуды высокого давления, как правило, подвержены регистрации и контролю со стороны "Росгортехнадзора", и требуют соответствующей подготовки обслуживающего персонала.

В отличие от традиционных НАС гидравлические модули, спроектированные на принципах ультраустойчивости, имеют следующие преимущества:

- высокую стабильность давления (синусоидальное отклонение от номинального 0,5 % и меньше) и полное отсутствие скачков давления (гидроударов) при любых возмущениях в гидросистеме;

- существенное повышение качества управления приводов со следящими системами, а также групповых приводов;

- исключение пневмогидравлических баллонов-аккумуляторов, подпадающих под контроль "Росгортехнадзора";

- исключение опасности ухода азота в систему, так как микроаккумулятор гидравлического модуля имеет разделитель сред; он заряжается от обычного азотного баллона, практически не требует подзарядки;

- повышение в несколько раз надежности гидросистемы, вследствие высокого к.п.д. гидравлического модуля и исключения гидроударов;

- снижение в несколько раз финансовых и эксплуатационных затрат, полезной занимаемой площади по сравнению с традиционными системами на базе насосно-аккумуляторных станций;

- унификация разнородных гидроприводов и приведение их к единообразию.

Автоматическое регулирование производительности гидравлического модуля реализуется посредством наличия пары "предиктор-корректор" ("предуказатель-поправщик"), осуществляющей обратную связь высших порядков. Принцип действия гидравлического модуля запатентован.

Упомянутая пара "предиктор-корректор", с обратными связями высших порядков, с уровня элементной базы гидро-привода выглядит (в терминах ТАУ), как отрицательная обратная связь поршня микроаккумулятора с органом регулирования подачи насоса по положению уровня жидкости микроаккумулятора, которая обеспечивает автоматическое регулирование подачи по фактическому расходу с поддержанием стабильного рабочего давления в гидросистеме. Отсутствие гидроударов гарантируется, так как во всем диапазоне регулирования давление остается неизменным (параметр давления вынесен за пределы системы).

Упомянутая пара "предиктор-корректор", с обратными связями высших порядков, с уровня элементной базы гидро-привода выглядит (в терминах ТАУ), как отрицательная обратная связь поршня микроаккумулятора с органом регулирования подачи насоса по положению уровня жидкости микроаккумулятора, которая обеспечивает автоматическое регулирование подачи по фактическому расходу с поддержанием стабильного рабочего давления в гидросистеме. Отсутствие гидроударов гарантируется, так как во всем диапазоне регулирования давление остается неизменным (параметр давления вынесен за пределы системы).Параметры источника гидропитания:

Предлагаемый источник гидропитания обеспечивает скорость перемещения электрододержателей от 0 до 9 м/мин (в динамике при совершенно неизменном давлении), и необходимые скорости других исполнительных механизмов печи.

- рабочее давление источника гидропитания 12.5 МПа (125 кгс/см²);

- отклонение рабочего давления в гидросистеме синусоидальные, амплитуда не более 0,5 кгс/см²;

- маневровый объем поршневых микроаккумуляторов 3.0 л;

- автоматически меняющаяся подача в зависимости от фактической потребности системы от 0 до 680 л/мин;

- мощность силовых электродвигателей 3x90 кВт.

Состав источника гидропитания:

- модули гидравлические ИПК 6Б 250-90 (всего 3 шт.: два рабочих, один - резервный) на базе регулируемых насосов РНАС 250/35, управляемых блоком автоматического регулирования подачи рабочей жидкости по фактическому расходу (по патенту РФ 2079004);

- напорный коллектор в сборе;

- газовый коллектор - стабилизатор давления;

- рекуператор гидравлической мощности;

- гидробак питательный;

- силовой электрошкаф с микроконтроллерным управлением.

Газовый коллектор является задатчиком рабочего давления. Коллектор не подпадает под правила "Росгортехнадзора", так как изготовлен из труб диаметром менее 150 мм. Заряжается азотом или аргоном (или воздухом для негорючих жидкостей), объем его составляет 220 л, что позволяет иметь отклонения рабочего давления в гидросистеме не хуже 0.5 %.

Питательный бак объемом 3000 л оснащается датчиком температуры, бесконтактным датчиком уровня рабочей жидкости, а также системой электронных датчиков на запорной арматуре, блокирующих силовые насосы при перекрытых кранах всасывания, слива и дренажа.

Заправка питательного бака осуществляется только через насосы установки очистки и кондиционирования, во избежание загрязнения рабочей жидкости.

Рабочая жидкость - масло минеральное вязкостью от 17 до 35 сСт (50С). Рекомендуемые марки масел: ИГП-30, МГЕ-46В, Тп-30. Класс чистоты - не грубее 11-го по ГОСТ 17216-71, тонкость фильтрации - не более 10 мкм.

По требованию Заказчика вся гидросистема печи ДСП-200 может быть переведена на негорючую гидравлическую жидкость водно-гликолевого класса (HFC жидкости) с кинематической вязкостью 38 - 52 мм² /с (сСт) при 40 С. Температура застывания - не выше минус 30 С. Требуемая тонкость фильтрации - 10 мкм. Рекомендуемые марки негорючих жидкостей: "Камгидрол-46" (российского производства), либо аналогичные импортные.

Имеется практический опыт по переводу гидросистем на негорючие жидкости.

Гидравлическая панель (управления механизмами перемещения электродов) типа ПРМ-4 смонтирована на единой плите, на базе четырех (трех рабочих и одного резервного) специальных пропорциональных электро-гидравлических преобразователей типа ПЭГМ. На гидропанели отсутствует громоздкая запорная арматура. Шаровые краны высокого давления позволяют легко переключиться с рабочего преобразователя на резервный.

Для предотвращения несанкционированного перемещения электродо-держателей при внезапном обесточивании гидравлической станции гидропанель комплектуется специально разработанными гидрозамками с электромагнитным управлением.

Гидропанель ПРМ комплектуется электрическим шкафом управления.

Электрогидравлический преобразователь типа ПЭГМ-300 представляет собой двухкаскадный прецизионный распределитель с золотником специального профиля согласованного с инерционными возможностями электрододержателя. Распределитель управляется пропорциональным электромагнитным линейным приводом со встроенным датчиком обратной связи по положению золотника. Принцип действия основан на пропорциональном управлении расходом рабочей жидкости от маломощного электрического сигнала.

Благодаря своим характеристикам ПЭГМ позволяет улучшить качество регулирования дуги, что экономит до 7...10 % электроэнергии. Кроме того, вследствие оригинальной и простой конструкции, преобразователь обладает высокой ремонтопригодностью и может обслуживаться в неспециализированных условиях. Обслуживание не требует его разборки, т.к. конструктивно доступ к жиклерным отверстиям обеспечен снаружи.

Технические параметры электрогидравлических преобразователей ПЭГМ:

- Номинальное давление 20.0 МПа;

- Регулирование расхода жидкости от 0 до 250 л/мин;

- Параметры внешнего управляющего сигнала 4 - 20 мА или ±10 В;

- Зона нечувствительности ±2 %;

- Частота пропускания не ниже 30 Гц.

Цилиндр плунжерный

Техническая характеристика

|

Наименование параметра

|

Норма

|

|

Давление рабочее, МПа(кгс/см²)

|

12.5(125)

|

|

Диаметр плунжера, мм

|

250

|

|

Ход плунжера, мм

|

4500

|

|

Скорость, м/мин

|

6

|

|

Расход рабочей жидкости, л/мин

|

294.5

|

|

Рабочая среда

|

масло

|

Регулятор электрического режима

Регулятор электрического режима выполнен на печатной плате и размещается в шкафу механизмов печи или в отдельном шкафу. В регуляторе реализован оригинальный запатентованный алгоритм управления, исключающий взаимовлияние фаз . Данный регулятор совместим со всеми известными существующими АСУТП ДСП.Заключение

Предлагаемая модернизация дуговой сталеплавильной печи осуществляется специалистами ООО "НПФ Гидромеханика" "под ключ" с предоставлением гарантий надежности оборудования. Гарантии могут быть продлены при заключении договора авторского надзора (при желании заказчика бессрочно).Ожидаемый эффект от модернизации:

- Снижение энергозатрат при расплавлении твердой шихты до 20%.

- Снижение расхода электродов в два раза.

- Сокращение времени плавки не менее чем на 15 минут.

- Ориентировочная окупаемость модернизации от 6 до 8 месяцев.

Вышеуказанные цифры взяты из опыта предыдущих модернизаций. Для конкретных цифр необходим энергетический баланс печи.

630024 г. Новосибирск

тел./факс: (383)361-26-80, 361-25-58

тел./факс: (383)361-26-80, 361-25-58

e-mail:

.jpg)